怎样改进雷蒙磨粉机的分级系统才能获得超细粉

从雷蒙磨粉机主机磨出粉体的粒径分布中可知,其中有一定的细粉含量,所以获得超细粉的关键就是改进分级系统。传统雷蒙磨粉机厂家的产成品设计定位在 80~325 目(通筛率 95%)的范围内。采用的分析器是轴流风扇的结构,叶片少、转速低。至少直观上存在在直径方向线速度不一致(分级范围较宽),而且在外沿上与罩盘间隙较大容易漏粉等缺陷。因此分级粒径较大,容易有大颗粒污染。当初原设计鼓风机风压风量参数也是依据加工细度和分析器、管道阻力来选定的,大流量低风压显然对适应高细分级机的改造不利,必须全面改造。

根据离心式叶轮分级机的分级理论:分级机的分离粒径在相同叶轮圆周速度的前提下与叶轮的直径成反比,即为了减少分离粒径必须使用直径小的分级机。但小直径分级机,通过面积小,处理量也小,为获得小分离粒径和大处理量则通过多个叶轮组合的办法,有 2、3、4、6 甚至 8 个轮组合。20 世纪 90 年代中期,国内一些大专院校科研单位首先在 4R 雷蒙磨粉机上成功地进行分级改造,采用φ400×3 组合式涡轮分级机来取代原有的扇叶式分析器,使分级细度提高到 600~800 目。目前国内外广泛采用的 ATP 型涡轮式超细分级机,在确保分级细度的前提下为提高产量而采用多轮组合,大的做到φ500×6。这种设计不但结构复杂,而且还要保证各叶轮间同步运行,成本很高还不易维护。对于改造 4R、5R 这样普及型低成本的粉磨设备显然必须另寻出路。2.2 风送系统改造分级机能否良好地实现分级功能,除了其本身的结构参数外还取决于与之相匹配的风送系统。从叶轮分级机的分离粒径公式可看出:分离粒径的大小与叶轮转速成反比而与通过叶轮的风量的平方根成正比。传统雷蒙磨配件的鼓风机与风扇状分析器相匹配,其额定风量很大而风压较低,满足分级 80~325 目的范围。对于我们设定的目标 100~1 250 目的分级范围而言,分级范围有了很大的变化,因此为了实现超细分级必须大幅度降低鼓风机的风量。而其风压应大幅度增加,以便克服引入高速大叶轮分级机后所产的阻力的增加(根据我们测试,上述4R、5R 超细分级机在分级 1 250 目时其反风压可达到 1 800~2 200 Pa)。从分离粒径公式可得出要获得较小的分级粒径必须增加叶轮转速并减小风量,同时还必须使通过叶轮的气流处于层流状态。

较小的风量和流速不易把磨腔内的大颗粒带上去进入分级区,可减小分级轮外围的压力,更重要的是容易使通过叶轮的气粉流形成层流状态,有利于分级效率和精度的提高。大量实验证明:为了获得较小的分级粒径,减小流量的效果往往比增加叶轮转速的效果更好。当然过小的流量也会降低产量,所以必须反复试验、合理选择以寻求更好的工艺参数(叶轮转速与风量的匹配)。2.3 给料量的控制良好的分级还要求气体中含粉浓度不能太大,应尽量减小颗粒间在输送分级过程中的相互干扰。如果气流中含粉浓度过大,则分级效率降低,成品中还易造成大颗粒污染。但如浓度过小则产量太低。气流中粉体浓度的大小是由给料量、雷蒙磨粉机磨粉能力以及鼓风机风量等因素决定。

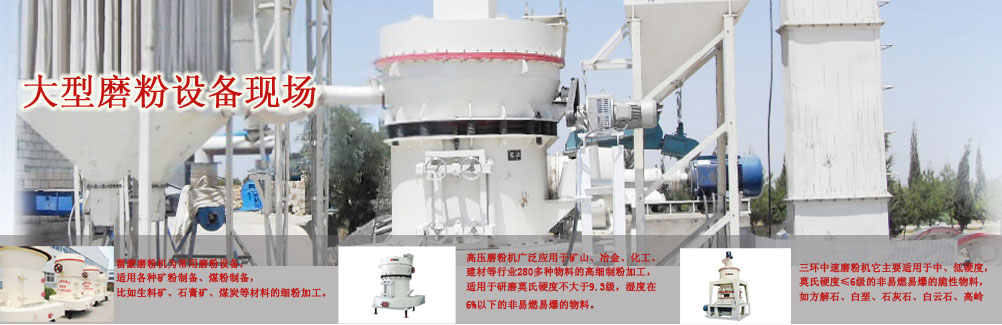

河南豫弘重工磨粉机一直都是以客户至上、质量保障、服务完善。如果您想要对我们厂家的超细磨粉机和三环中速磨粉机设备案例以及全套磨粉机设备价格包括球雷蒙磨粉机,欧版磨,对辊式磨粉机,如果需要更多的了解请咨询豫弘重工全国24小时服务热线:400-0927-888,此文章由豫弘磨粉机官网提供http://www.yhzg.org/